Двигател с вътрешно горене (ДВГ) е вид топлинен двигател, при който горивото се възпламенява и изгаря вътре в самия двигател. Енергията на горящите газове при тяхното разширяване се преобразува в механична енергия и се използва за задвижване. При двигателите с външно горене като парната машина и двигателя на Стърлинг горивният процес става извън двигателя. Двигателите с вътрешно горене най-често се използват за задвижване на превозни средства – (автомобили, мотоциклети, кораби, локомотиви, самолети) и други подвижни машини. Те са удобни за тази цел, тъй като имат високо съотношение на мощност към маса, а горивото им – обикновено различни нефтопродукти – е с много добра плътност на енергията.

Устройство на ДВГ

Запалителна свещ

Карбуратор

Основни съставни части

Действие на карбуратора

Видове карбуратори

Инжекцион

Разновидности

Колянов вал

Устройство на коляновия вал

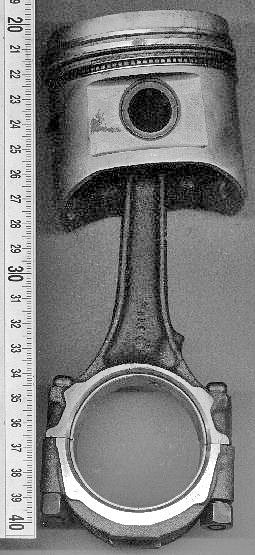

Мотовилка (биела)

Система за охлаждане на двигатели с вътрешно горене

Експлоатационна температура

Начини за охлаждане

Въздушно охлаждане

Предимства

- Това е най-простата и лека конструкция от системите за охлаждане. Отлетите охладителни ребра увеличават многократно топлоотдаващата способност на двигателя от насрещния въздушен поток. Намира приложение в евтините непретенциозни мотоциклетни двигатели, преносими машини, маломощни генератори за електрически ток, в авиационните двигатели, където топлообмена се осъществява само от директно обдухване. В леки и тежки автомобили охлаждането се осъществява с принудително обдухване с високооборотен вентилатор.

- Лесно се достига да работна експлоатационна температура.

- Не се изискват специални грижи при ниски околни температури.

Недостатъци

Охлаждане с течност

Конструктивни решения

Термостат

Предназначен е за бързо подгряване на двигателя при студен старт. В определени случаи, при необичайно снижаване на температурата на околната среда може да регулира охладителната система. Основен елемент на термостата е капсулован клапан който използва принципа на топлинно разширение на материалите. Използват се различни вещества чиято характерна особеност е да променят обема си при нагряване (респективно охлаждане). Принципът на действие е следния – самото вещество е затворено в камера, като при загряване то увеличава обема си и избутва клапан, който отваря (или затваря – при охлаждане) воден кръг минаващ през радиатора. С повишаване на температурата на охлаждащата течност, започва отварянето на клапана, като с това се включват нови обеми охлаждаща течност в двигателя и се увеличава охлаждащата повърхност чрез използване на радиатора на двигателя. Съществуват два основни вида конструкции – с едноклапанен или двуклапанен термостат.

- Едноклапанен термостат

Най-разпространената конструкция. Особеност е, че циркулационната помпа има два входа и един изход, като входът за малкия кръг е с по-малко сечение. При отваряне на термостата охлаждащата течност започва да циркулира през големия кръг, тъй като входът на помпата е с по-голямо сечение, следователно има и по-ниско хидравлично съпротивление. През малкия кръг продължава да циркулира минимално количество течност.

- Двуклапанен термостат

Помпата има вход и изход. Термостатът притежава два самостоятелни клапана, като при ниска температура на двигателя е отворен единият клапан, а другият е затворен. При повишаване на температурата се затваря клапанът за малкия кръг и се отваря този за големия. Съществуват конструкции, при които се използва само един елемент за управление на потока.